| HOME | NEWS | AWARDS | ABOUT ME | TEXTE | REFERATE | PROJEKTE |

| MUSIK

| CHAT

| SPECIAL | LINKS |

4. Weitere Motorarten

Felix Wankel, der am 13.August 1902 in gebohren wurde, befasste

sich ab 1926 mit der Konstruktion von Rotationskolbenmotoren (ab 1936 in den,

vom Reichluftfahrtministerium eingerichteten, Wankelversuchswerkstätten

in Lindau), die zu der ab 1953 von der NSU-Motorwerke AG geförderten Entwicklung

seines 1957 erprobten und ab 1964 produzierten Wankelmotors führten.

Bei den Motoren muss jeweils eine Auf- und Abbewegung des Kolbens

in eine Dreh- bewegung der Kurbelwelle umgesetzt werden. Hierzu benötigt

man mehrere, in ver- schiedener Weise bewegte, Maschinenelemente. Dies ist jedoch

von sehr grossen Nachteil und so versuchte man einen Motor zu entwickeln, der

die Welle nicht unmittelbar antreibt. Diese Entwicklung gelang 1957 Felix Wankel.

Dessen Motor wurde erstmals 1964 von den NSU-Motorwerken in Autos eingebaut

und wird seither in einigen Autotypen verwendet.

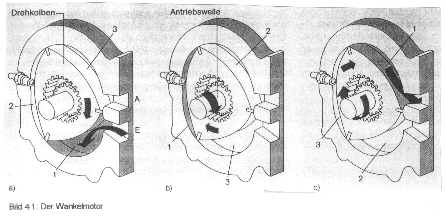

Der Wankelmotor weist einen dreieckförmigen Kolben auf

, der sich in einem mit ellipsenähnlichen Querschnitt dreht (Bild 4.1).

Dieser besitzt drei Kammern (1,2,3). Bei der im Bild 4.1a festgehaltenen Phase

wird in Kammer 1 über das Einlassventil E ein Luft-Kraftstoff- Gemisch

gesaugt. Beim Weiterdrehen des Kolbens wird diese Kammer vom Einlassventil wegbewegt

und das Volumen der Kammer gleichzeitig verkleinert. Im Bild 4.1b wird das Gemisch

in Kammer 1 entzündet. Die Aus- dehnung der Verbrennungsgase übt eine

Kraft auf den Kolben aus , so dass er sich weiter im Uhrzeigersinn bewegt ,

auch weil Kammer 1 bei dieser Drehung ihr Volumen vergrössert. Schliesslich

erreicht diese Kammer das Auslassventil A , und die Verbrennungsgase werden

ausgestossen , wie man es bei Bild 4.1c sehen kann. Der Prozess in der Kammer

beginnt daraufhin von neuem. Die gleichen Vorgänge finden in entsprechender

zeitlicher Verschiebung auch in den Kammern 2 und 3 statt. So wird beispielsweise

in im Bild 4.1c die Kammer 2 mit Kraftstoff gefühlt , während das

Gemisch in Kammer 3 entzündet wird und in Kammer 1 das Ausstossen der Verbrennungsgase

beginnt. Vorteile des Wankelmotors sind zum einen sein geringer Raumbedarf ,

dann sein schwingungsfreier Lauf , was durch die nur vorhandenen rotierenden

Teile kommt. Und es ist keine Ventilsteuerung nötig. Nachteile des Wankelmotors

sind hingegen sein hoher Kraftstoffverbrauch , schlechte Abgaswerte und ausserdem

ist die Abdichtung der Kammern sehr aufwendig (sehr teuer).

Bild 4.1: Der Wankelmotor

Mit der Entwicklung des Magermotors verfolgt man das Ziel ,

Motoren zu bauen, die weniger verbrauchen , saubere Abgase haben und dabei die

gleiche Leistung eines Motors der gegenwärtigen Generation bringen. Hiebei

bemüht man die aus dem Bau des geregelten Dreiwegekatalysator bekante Lambdasonde.

Die Lambdasonde hat die Aufgabe , einen Lambdawert von 1 ( 14,7 Kilogramm Luft

auf 1 Kilogramm Kraftstoff) über entsprechende elektronische Regelungen

im Prozess der Verbrennung nahezu konstant zu halten. Mit dem Magerkonzept will

mann nun deutlich über den Wert "Lambda 1" gehen, d.h. die Erhöhung

des Luftanteiles an der Gemischbildung. Die damit auftretenden Symptome , wie

Aussetzer , Schieberuckeln u.a. müssen aber durch aufwendige konstruktive

Massnahmen beseitigt werden:

Diese Modifikation mussten miteinander koordiniert werden. Die

entsprechenden Hilfsmittel für eine solche Abstimmung sind fast allen Experimentalmotoren

der Fahrzeughersteller gleich. Es geht im wesentlichen um abgewandelte Zündanlagen,

Motorelektronik , Magersonde und Klopfsonde.

Warum das notwendig ist , klärt eine kurze technisch-physikalische

Betrachtung. Zunächst ist davon auszugehen , dass abgemagerte Gemische

ausgesprochen zündunwillig sind. Um den Motor trotz der Schonkost zu rascher

und gleichmässiger Verbrennung zu bewegen , bedarf es in Einlasskanal ,

Brennraum und Zündanlage einiger konstruktiver Lösungen , die teilweise

erheblich vom gewohnten Standard abweichen. So erzeugt etwa ein Drall-Einlasskanal

durch seine spezielle Formgebung im Bereich des Ventilsitzes eine spiralförmige

Strömung , die sich im Brennraum fortsetzt. Ein Gemisch , das derart in

Bewegung gebracht wurde , zündet leichter. Um die Verwirbelung noch zu

steigern , sind im Brennraum meist zusätzliche Quetschkanten vorgesehen.

Wird dazu der Zündzeit in Richtung spät verstellt , sinkt auf jeden

Fall der Ausstoss schädlicher Stickstoffoxide. Nach dieser Drall-Methode

in Verbindung mit einer komplexen Motorelektronik , mit speziellen Einspritzsystemen

und der Mehrventiltechnik arbeiten alle derzeit aktuellen Magermischmotoren.

Zurück

| HOME | NEWS | AWARDS | ABOUT ME | TEXTE | REFERATE | PROJEKTE |

| MUSIK

| CHAT

| SPECIAL | LINKS |